工房長です。パドルエクステンション開発の紆余曲折を全部書いているとキリがない感じになってきました(笑)。そろそろ話をまとめないといけないので、できればこの開発記(5)で全部書ききるよう頑張ります。装着・ご使用に際しては、開発記を読んでなくても何の問題もありませんのでご安心ください(笑)。

福山に行って金型修正をお願いして待つこと3週間、それが完了してT2のサンプルが送られてきました。期待に胸膨らませながら、早速評価を行います。まず、収穫としては、パドルとの未着性がほぼ確保できたこと。T2のサンプルで、住友3M製両面粘着テープを、2種類の硬さ、3種類の厚み、計6種類で再評価し、0.4mm厚のハイソフトタイプでイケることが分かりました。

福山に行って金型修正をお願いして待つこと3週間、それが完了してT2のサンプルが送られてきました。期待に胸膨らませながら、早速評価を行います。まず、収穫としては、パドルとの未着性がほぼ確保できたこと。T2のサンプルで、住友3M製両面粘着テープを、2種類の硬さ、3種類の厚み、計6種類で再評価し、0.4mm厚のハイソフトタイプでイケることが分かりました。

両面テープを薄くできることのメリットは、操作感がムニョムニョせずに、カッチリしたダイレクトな感触が得られることです。0.4mmのハイソフトタイプはその意味でベストな選択で、ほとんど一体化するような感じでしっかり密着し、しかも取り外す必要があるときには強めの力で剥がし取ることができる、絶妙な接着感が得られました。取り付け作業自体も、あまり神経質にならずに簡単に装着できるのがハイソフトタイプのメリットです。

しかし、満足できない点が3つあります。ひとつは、ヒケが止まらなかったことです。粘着面にある肉盗み(ヒケを防止するための大きな窪み)の側面に酷いヒケがあって穴になってしまっています。装着すれば見えなくなる部分ですが、maniacsとしてはこのままでは商品にできません。また、外観面にも微妙なヒケが2箇所。見ただけでは明確には判りませんが、撫でるように触ると微妙な凸凹感があります。対策として、写真の白く塗った部分まで肉盗みを拡大するしかなさそうです。

しかし、満足できない点が3つあります。ひとつは、ヒケが止まらなかったことです。粘着面にある肉盗み(ヒケを防止するための大きな窪み)の側面に酷いヒケがあって穴になってしまっています。装着すれば見えなくなる部分ですが、maniacsとしてはこのままでは商品にできません。また、外観面にも微妙なヒケが2箇所。見ただけでは明確には判りませんが、撫でるように触ると微妙な凸凹感があります。対策として、写真の白く塗った部分まで肉盗みを拡大するしかなさそうです。

もうひとつは、表面の肌の状態が良くないこと。ガラスファイバーが表面に浮き出してしまい、湯流れ方向に沿って細かいガラス繊維の配向が分かってしまいます。シボ目でほぼ隠せてはいるのですが、そのシボ目で誤魔化したという感じがどうにも気に入りません。ガラスファイバーの含有率を下げれば良いのですが、そうするとヒケが酷くなるし、全体に軟らかい材質感になってしまいます。

そして最後は、パドルとのフィッティングです。両面テープを0.8mmにしなければならない可能性を考えて面の高さを決めたのですが、0.4mmで大丈夫となってしまったため、装着した際のパドルのツラが微妙に奥まった感じになってしまうのです。これも黙っていれば「こういうもんだ」と思えてしまうレベルですが、やはり狙い通りでなく、気に入りません。かといって、0.4mmの両面テープで大丈夫とわかっていながら0.8mmの両面テープを使うという妥協もしたくないし・・・。

そして最後は、パドルとのフィッティングです。両面テープを0.8mmにしなければならない可能性を考えて面の高さを決めたのですが、0.4mmで大丈夫となってしまったため、装着した際のパドルのツラが微妙に奥まった感じになってしまうのです。これも黙っていれば「こういうもんだ」と思えてしまうレベルですが、やはり狙い通りでなく、気に入りません。かといって、0.4mmの両面テープで大丈夫とわかっていながら0.8mmの両面テープを使うという妥協もしたくないし・・・。

ここは、金型にもう一度手を入れるしかありません。金型に手を入れる際、製品を大きくする(肉盛りする)方向であれば、金型を削る方向なので、比較的苦労が少なくて済みます。これが、製品を小さくする方向の修正は、金型に肉盛りしなければならず、大変な作業になるのです。そのため、金型を一気に削ってやり過ぎてしまわないように、慎重に手を入れるため、直して試してまた直しということことになりがちなのです。ただ、今回上記した肉盗みの拡大については、金型の肉盛り修正になってしまいました。

この写真は、放電マスタです。放電マスタは銅合金で作られています。金型を削るには放電加工機でこの放電マスタを金型に当てて、オイルの中でマスタと金型の間に放電させて少しづつ削っていきます。従って、修正はまずこの放電マスタの作り直しから始めるのです。ヤスリでチョチョイと削るとか、切削加工機で直接金型を削るわけではないく、面倒なステップを踏まなければならないのです。

この写真は、放電マスタです。放電マスタは銅合金で作られています。金型を削るには放電加工機でこの放電マスタを金型に当てて、オイルの中でマスタと金型の間に放電させて少しづつ削っていきます。従って、修正はまずこの放電マスタの作り直しから始めるのです。ヤスリでチョチョイと削るとか、切削加工機で直接金型を削るわけではないく、面倒なステップを踏まなければならないのです。

打ち合わせした修正内容をCAD上に反映し、放電マスターを作り直して、それで金型を加工する、それも0.1mm以下のオーダーです。二度目くらいまでは「何とかお願いします」と頼めるのですが、だんだん「まだ弄るんですか」的な空気になってきて、こちらも気が引けてあまり細かいお願いが言い辛くなります。技術者が祈っちゃいけないのですが、何とかT3で上がってくれと祈るような気持ちになってきました。

打ち合わせした修正内容をCAD上に反映し、放電マスターを作り直して、それで金型を加工する、それも0.1mm以下のオーダーです。二度目くらいまでは「何とかお願いします」と頼めるのですが、だんだん「まだ弄るんですか」的な空気になってきて、こちらも気が引けてあまり細かいお願いが言い辛くなります。技術者が祈っちゃいけないのですが、何とかT3で上がってくれと祈るような気持ちになってきました。

そしてまた待つこと3週間。金型修正が完了して、T3のサンプルが上がってくると・・・う〜〜ん、あと一歩の感じでしょうか。工房長が見れば多少の不満はあるのですが、正直パッと見てわかるほどの不細工ではないです。工房長的には、こんなもんで妥協せざるを得ないかと心がくじけそうになりかけた次の瞬間、店長が一言「まだヒケてますね、これは駄目でしょう」・・・おーぉっ、目の覚める一言です!

そしてまた待つこと3週間。金型修正が完了して、T3のサンプルが上がってくると・・・う〜〜ん、あと一歩の感じでしょうか。工房長が見れば多少の不満はあるのですが、正直パッと見てわかるほどの不細工ではないです。工房長的には、こんなもんで妥協せざるを得ないかと心がくじけそうになりかけた次の瞬間、店長が一言「まだヒケてますね、これは駄目でしょう」・・・おーぉっ、目の覚める一言です!

工房長の苦労も知らず、忌憚なさすぎるくらい忌憚なく言ってくれる店長がいて、ある意味ありがたいのですが・・・でも正直、涙出ました。言われてしまっては、妥協するわけにいきません。早速、メーカーさんと打ち合わせです。金型は弄るだけ弄ったので、これ以上やってもヒケの改善は望めません。整形条件も再調整してトライしましたが駄目。残された可能性として材質を変更するしかありません。ガラスファイバーの比率を増やしてヒケを改善し、湯流れの良い基材にして表面状態を改善するという方針です。

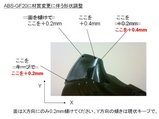

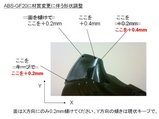

いろいろ検討し、そのうちのいくつかは試し打ちして、最終的にABS-GF20という材質を選定しました。ABSにガラスファイバーが20%入った材質です。写真上がこれまで選定していたPC-GF10(ポリカーボネート、ガラス10%)、下が変更したABS-GF20です。ヒケは完全になくなり、しかも肌も改善されました。この違いが写真で分かるでしょうか。実物は写真以上の大差があります。と言っても微妙ですが(笑)。

いろいろ検討し、そのうちのいくつかは試し打ちして、最終的にABS-GF20という材質を選定しました。ABSにガラスファイバーが20%入った材質です。写真上がこれまで選定していたPC-GF10(ポリカーボネート、ガラス10%)、下が変更したABS-GF20です。ヒケは完全になくなり、しかも肌も改善されました。この違いが写真で分かるでしょうか。実物は写真以上の大差があります。と言っても微妙ですが(笑)。

PC-GF10は、表面が微妙にプラスティッキーなツヤ感で、ガラス繊維の配向が浮き出てしまっているのですが、ABS-GF20にすると、ガラス繊維を増やしているにもかかわらず、マットな感じのシボ目でガラスの浮き出しもなく、触った感触も上質です。っと良いことだけなら問題ないのですが、副作用が出ました。最初からこの材質を選ばなかった理由でもあるのですが、成形時の冷却条件が難しくなってしまったのです。このため、製品を金型から取り外す際に製品の一箇所にヒビが入ってしまいました。

冷却は、射出整形時の金型温度管理を低めにすることである程度調整できるのですが、部分的に温度をさらに下げる必要があり、金型の外観からは見えませんが、パドルの下部を覆う出っ張り部分(金型を深く掘り込んだ部分)の周囲に、冷却水路を追加する対策を施しました。さらに、射出してから金型内で材料を冷やして固める時間を長めに取ることで、ようやく綺麗に打てるようになったのです。

冷却は、射出整形時の金型温度管理を低めにすることである程度調整できるのですが、部分的に温度をさらに下げる必要があり、金型の外観からは見えませんが、パドルの下部を覆う出っ張り部分(金型を深く掘り込んだ部分)の周囲に、冷却水路を追加する対策を施しました。さらに、射出してから金型内で材料を冷やして固める時間を長めに取ることで、ようやく綺麗に打てるようになったのです。

っで「めでたしめでたし」と言いたいところ、実はこれでもまだ終わらせてはくれませんでした(泣)。PC-GF10と、ABS-GF20とで、材料の熱収縮率が違うため、せっかくベストに調整した形状精度がまた微妙に狂ってしまいました。再度形状の調整をしないといけません。いい加減、読者のみなさまも嫌気が差してきたころかと思います(苦笑)。しかし、最後の踏ん張りどころです。

っで「めでたしめでたし」と言いたいところ、実はこれでもまだ終わらせてはくれませんでした(泣)。PC-GF10と、ABS-GF20とで、材料の熱収縮率が違うため、せっかくベストに調整した形状精度がまた微妙に狂ってしまいました。再度形状の調整をしないといけません。いい加減、読者のみなさまも嫌気が差してきたころかと思います(苦笑)。しかし、最後の踏ん張りどころです。

加えて、この期に及んでもう一箇所形状の修正です。いろいろ装着評価をするうちに、ステアリングの個体によってパドルとステアリングのクリアランスが近すぎる場合があると判明。これも、実用上は大丈夫なのですが、でも妥協はしたくありません。もはや少しでも早く販売開始したいところ、店長に相談したら「この際、工房長の納得いくまでやってください」と言ってくれました。・・・さっきとは別の意味で、泣けます。

加えて、この期に及んでもう一箇所形状の修正です。いろいろ装着評価をするうちに、ステアリングの個体によってパドルとステアリングのクリアランスが近すぎる場合があると判明。これも、実用上は大丈夫なのですが、でも妥協はしたくありません。もはや少しでも早く販売開始したいところ、店長に相談したら「この際、工房長の納得いくまでやってください」と言ってくれました。・・・さっきとは別の意味で、泣けます。

maniacs DSG Paddle Extension 開発記(1)

maniacs DSG Paddle Extension 開発記(2)

maniacs DSG Paddle Extension 開発記(ちら見せ)

maniacs DSG Paddle Extension 開発記(3)

maniacs DSG Paddle Extension 開発記(4)

あぁ、工房長の話は、どうも長くていけませんね。勢いで書いたため、ちょっと専門的すぎて分かりにくいところがあったかも。読者のみなさま、読んでて嫌になっちゃった感じでしたら、なんかすいません。今日は完成まで書ききろうと思っていたのですが、どうやら無理そうなので、このへんで一旦区切ります。

・・・次回は、いよいよ完結の予定です・・・たぶん。(つづく)

福山に行って金型修正をお願いして待つこと3週間、それが完了してT2のサンプルが送られてきました。期待に胸膨らませながら、早速評価を行います。まず、収穫としては、パドルとの未着性がほぼ確保できたこと。T2のサンプルで、住友3M製両面粘着テープを、2種類の硬さ、3種類の厚み、計6種類で再評価し、0.4mm厚のハイソフトタイプでイケることが分かりました。

福山に行って金型修正をお願いして待つこと3週間、それが完了してT2のサンプルが送られてきました。期待に胸膨らませながら、早速評価を行います。まず、収穫としては、パドルとの未着性がほぼ確保できたこと。T2のサンプルで、住友3M製両面粘着テープを、2種類の硬さ、3種類の厚み、計6種類で再評価し、0.4mm厚のハイソフトタイプでイケることが分かりました。両面テープを薄くできることのメリットは、操作感がムニョムニョせずに、カッチリしたダイレクトな感触が得られることです。0.4mmのハイソフトタイプはその意味でベストな選択で、ほとんど一体化するような感じでしっかり密着し、しかも取り外す必要があるときには強めの力で剥がし取ることができる、絶妙な接着感が得られました。取り付け作業自体も、あまり神経質にならずに簡単に装着できるのがハイソフトタイプのメリットです。

しかし、満足できない点が3つあります。ひとつは、ヒケが止まらなかったことです。粘着面にある肉盗み(ヒケを防止するための大きな窪み)の側面に酷いヒケがあって穴になってしまっています。装着すれば見えなくなる部分ですが、maniacsとしてはこのままでは商品にできません。また、外観面にも微妙なヒケが2箇所。見ただけでは明確には判りませんが、撫でるように触ると微妙な凸凹感があります。対策として、写真の白く塗った部分まで肉盗みを拡大するしかなさそうです。

しかし、満足できない点が3つあります。ひとつは、ヒケが止まらなかったことです。粘着面にある肉盗み(ヒケを防止するための大きな窪み)の側面に酷いヒケがあって穴になってしまっています。装着すれば見えなくなる部分ですが、maniacsとしてはこのままでは商品にできません。また、外観面にも微妙なヒケが2箇所。見ただけでは明確には判りませんが、撫でるように触ると微妙な凸凹感があります。対策として、写真の白く塗った部分まで肉盗みを拡大するしかなさそうです。もうひとつは、表面の肌の状態が良くないこと。ガラスファイバーが表面に浮き出してしまい、湯流れ方向に沿って細かいガラス繊維の配向が分かってしまいます。シボ目でほぼ隠せてはいるのですが、そのシボ目で誤魔化したという感じがどうにも気に入りません。ガラスファイバーの含有率を下げれば良いのですが、そうするとヒケが酷くなるし、全体に軟らかい材質感になってしまいます。

そして最後は、パドルとのフィッティングです。両面テープを0.8mmにしなければならない可能性を考えて面の高さを決めたのですが、0.4mmで大丈夫となってしまったため、装着した際のパドルのツラが微妙に奥まった感じになってしまうのです。これも黙っていれば「こういうもんだ」と思えてしまうレベルですが、やはり狙い通りでなく、気に入りません。かといって、0.4mmの両面テープで大丈夫とわかっていながら0.8mmの両面テープを使うという妥協もしたくないし・・・。

そして最後は、パドルとのフィッティングです。両面テープを0.8mmにしなければならない可能性を考えて面の高さを決めたのですが、0.4mmで大丈夫となってしまったため、装着した際のパドルのツラが微妙に奥まった感じになってしまうのです。これも黙っていれば「こういうもんだ」と思えてしまうレベルですが、やはり狙い通りでなく、気に入りません。かといって、0.4mmの両面テープで大丈夫とわかっていながら0.8mmの両面テープを使うという妥協もしたくないし・・・。ここは、金型にもう一度手を入れるしかありません。金型に手を入れる際、製品を大きくする(肉盛りする)方向であれば、金型を削る方向なので、比較的苦労が少なくて済みます。これが、製品を小さくする方向の修正は、金型に肉盛りしなければならず、大変な作業になるのです。そのため、金型を一気に削ってやり過ぎてしまわないように、慎重に手を入れるため、直して試してまた直しということことになりがちなのです。ただ、今回上記した肉盗みの拡大については、金型の肉盛り修正になってしまいました。

この写真は、放電マスタです。放電マスタは銅合金で作られています。金型を削るには放電加工機でこの放電マスタを金型に当てて、オイルの中でマスタと金型の間に放電させて少しづつ削っていきます。従って、修正はまずこの放電マスタの作り直しから始めるのです。ヤスリでチョチョイと削るとか、切削加工機で直接金型を削るわけではないく、面倒なステップを踏まなければならないのです。

この写真は、放電マスタです。放電マスタは銅合金で作られています。金型を削るには放電加工機でこの放電マスタを金型に当てて、オイルの中でマスタと金型の間に放電させて少しづつ削っていきます。従って、修正はまずこの放電マスタの作り直しから始めるのです。ヤスリでチョチョイと削るとか、切削加工機で直接金型を削るわけではないく、面倒なステップを踏まなければならないのです。 打ち合わせした修正内容をCAD上に反映し、放電マスターを作り直して、それで金型を加工する、それも0.1mm以下のオーダーです。二度目くらいまでは「何とかお願いします」と頼めるのですが、だんだん「まだ弄るんですか」的な空気になってきて、こちらも気が引けてあまり細かいお願いが言い辛くなります。技術者が祈っちゃいけないのですが、何とかT3で上がってくれと祈るような気持ちになってきました。

打ち合わせした修正内容をCAD上に反映し、放電マスターを作り直して、それで金型を加工する、それも0.1mm以下のオーダーです。二度目くらいまでは「何とかお願いします」と頼めるのですが、だんだん「まだ弄るんですか」的な空気になってきて、こちらも気が引けてあまり細かいお願いが言い辛くなります。技術者が祈っちゃいけないのですが、何とかT3で上がってくれと祈るような気持ちになってきました。 そしてまた待つこと3週間。金型修正が完了して、T3のサンプルが上がってくると・・・う〜〜ん、あと一歩の感じでしょうか。工房長が見れば多少の不満はあるのですが、正直パッと見てわかるほどの不細工ではないです。工房長的には、こんなもんで妥協せざるを得ないかと心がくじけそうになりかけた次の瞬間、店長が一言「まだヒケてますね、これは駄目でしょう」・・・おーぉっ、目の覚める一言です!

そしてまた待つこと3週間。金型修正が完了して、T3のサンプルが上がってくると・・・う〜〜ん、あと一歩の感じでしょうか。工房長が見れば多少の不満はあるのですが、正直パッと見てわかるほどの不細工ではないです。工房長的には、こんなもんで妥協せざるを得ないかと心がくじけそうになりかけた次の瞬間、店長が一言「まだヒケてますね、これは駄目でしょう」・・・おーぉっ、目の覚める一言です!工房長の苦労も知らず、忌憚なさすぎるくらい忌憚なく言ってくれる店長がいて、ある意味ありがたいのですが・・・でも正直、涙出ました。言われてしまっては、妥協するわけにいきません。早速、メーカーさんと打ち合わせです。金型は弄るだけ弄ったので、これ以上やってもヒケの改善は望めません。整形条件も再調整してトライしましたが駄目。残された可能性として材質を変更するしかありません。ガラスファイバーの比率を増やしてヒケを改善し、湯流れの良い基材にして表面状態を改善するという方針です。

いろいろ検討し、そのうちのいくつかは試し打ちして、最終的にABS-GF20という材質を選定しました。ABSにガラスファイバーが20%入った材質です。写真上がこれまで選定していたPC-GF10(ポリカーボネート、ガラス10%)、下が変更したABS-GF20です。ヒケは完全になくなり、しかも肌も改善されました。この違いが写真で分かるでしょうか。実物は写真以上の大差があります。と言っても微妙ですが(笑)。

いろいろ検討し、そのうちのいくつかは試し打ちして、最終的にABS-GF20という材質を選定しました。ABSにガラスファイバーが20%入った材質です。写真上がこれまで選定していたPC-GF10(ポリカーボネート、ガラス10%)、下が変更したABS-GF20です。ヒケは完全になくなり、しかも肌も改善されました。この違いが写真で分かるでしょうか。実物は写真以上の大差があります。と言っても微妙ですが(笑)。PC-GF10は、表面が微妙にプラスティッキーなツヤ感で、ガラス繊維の配向が浮き出てしまっているのですが、ABS-GF20にすると、ガラス繊維を増やしているにもかかわらず、マットな感じのシボ目でガラスの浮き出しもなく、触った感触も上質です。っと良いことだけなら問題ないのですが、副作用が出ました。最初からこの材質を選ばなかった理由でもあるのですが、成形時の冷却条件が難しくなってしまったのです。このため、製品を金型から取り外す際に製品の一箇所にヒビが入ってしまいました。

冷却は、射出整形時の金型温度管理を低めにすることである程度調整できるのですが、部分的に温度をさらに下げる必要があり、金型の外観からは見えませんが、パドルの下部を覆う出っ張り部分(金型を深く掘り込んだ部分)の周囲に、冷却水路を追加する対策を施しました。さらに、射出してから金型内で材料を冷やして固める時間を長めに取ることで、ようやく綺麗に打てるようになったのです。

冷却は、射出整形時の金型温度管理を低めにすることである程度調整できるのですが、部分的に温度をさらに下げる必要があり、金型の外観からは見えませんが、パドルの下部を覆う出っ張り部分(金型を深く掘り込んだ部分)の周囲に、冷却水路を追加する対策を施しました。さらに、射出してから金型内で材料を冷やして固める時間を長めに取ることで、ようやく綺麗に打てるようになったのです。 っで「めでたしめでたし」と言いたいところ、実はこれでもまだ終わらせてはくれませんでした(泣)。PC-GF10と、ABS-GF20とで、材料の熱収縮率が違うため、せっかくベストに調整した形状精度がまた微妙に狂ってしまいました。再度形状の調整をしないといけません。いい加減、読者のみなさまも嫌気が差してきたころかと思います(苦笑)。しかし、最後の踏ん張りどころです。

っで「めでたしめでたし」と言いたいところ、実はこれでもまだ終わらせてはくれませんでした(泣)。PC-GF10と、ABS-GF20とで、材料の熱収縮率が違うため、せっかくベストに調整した形状精度がまた微妙に狂ってしまいました。再度形状の調整をしないといけません。いい加減、読者のみなさまも嫌気が差してきたころかと思います(苦笑)。しかし、最後の踏ん張りどころです。 加えて、この期に及んでもう一箇所形状の修正です。いろいろ装着評価をするうちに、ステアリングの個体によってパドルとステアリングのクリアランスが近すぎる場合があると判明。これも、実用上は大丈夫なのですが、でも妥協はしたくありません。もはや少しでも早く販売開始したいところ、店長に相談したら「この際、工房長の納得いくまでやってください」と言ってくれました。・・・さっきとは別の意味で、泣けます。

加えて、この期に及んでもう一箇所形状の修正です。いろいろ装着評価をするうちに、ステアリングの個体によってパドルとステアリングのクリアランスが近すぎる場合があると判明。これも、実用上は大丈夫なのですが、でも妥協はしたくありません。もはや少しでも早く販売開始したいところ、店長に相談したら「この際、工房長の納得いくまでやってください」と言ってくれました。・・・さっきとは別の意味で、泣けます。maniacs DSG Paddle Extension 開発記(1)

maniacs DSG Paddle Extension 開発記(2)

maniacs DSG Paddle Extension 開発記(ちら見せ)

maniacs DSG Paddle Extension 開発記(3)

maniacs DSG Paddle Extension 開発記(4)

あぁ、工房長の話は、どうも長くていけませんね。勢いで書いたため、ちょっと専門的すぎて分かりにくいところがあったかも。読者のみなさま、読んでて嫌になっちゃった感じでしたら、なんかすいません。今日は完成まで書ききろうと思っていたのですが、どうやら無理そうなので、このへんで一旦区切ります。

・・・次回は、いよいよ完結の予定です・・・たぶん。(つづく)